在工程世界里,焊接远不止是“把两块金属连在一起”。一条表面光洁、成型完美的焊缝,若未经系统验证,其内部可能潜藏着气孔、未熔合、微裂纹等致命缺陷——这些隐患肉眼不可见,却足以在关键时刻引发结构失效、设备爆炸甚至人员伤亡。

正因如此,焊接工艺评定(Welding Procedure Qualification)成为制造业、能源、交通、航空航天等高风险领域的“质量守门人”,专门验证那些关乎桥梁、船舶、管道安全的“生死焊缝”。

焊接工艺评定

从“焊”到“验”,全程把关质量命脉

焊接工艺评定,是一套系统性验证焊接工艺适用性与可靠性的标准化流程。通过试验件焊接、无损探伤和力学性能试验等标准化流程,它不仅验证工艺参数是否合理、识别潜在缺陷,确保焊缝满足设计与使用要求,还为后续工艺优化提供科学依据,是焊接工程质量控制的基石。

三大核心环节,层层锁定质量

试验件焊接:参数精准度决定“先天质量”

试验件的焊接质量是后续检测的“基础样本”,任何参数偏差都可能直接导致评定失效。

核心目标:严格依据按预设《焊接工艺指导文件》(WPS,全称Welding Procedure Specification)完成焊接,模拟实际生产条件。

关键操作:

▶ 严格把控焊接方法(手工焊/埋弧焊/气体保护焊等)、电流电压、焊接速度

▶ 记录层间温度、道数等实时数据,确保过程可追溯

▶ 焊工需持有效资质,以最大程度降低人为操作偏差

无损探伤NDE:“透视”焊缝内部的隐形缺陷

肉眼看不到的隐患,靠无损探伤“火眼金睛”识别!

常用方法:

▶ 射线检测(RT):排查内部气孔、裂纹、未熔合

▶ 超声检测(UT):检测焊缝深度方向的缺陷尺寸

▶ 磁粉检测(MT)/渗透检测(PT):发现表面及近表面裂纹

合格标准:缺陷数量、尺寸需符合行业规范(如GB 150、ASME IX等)

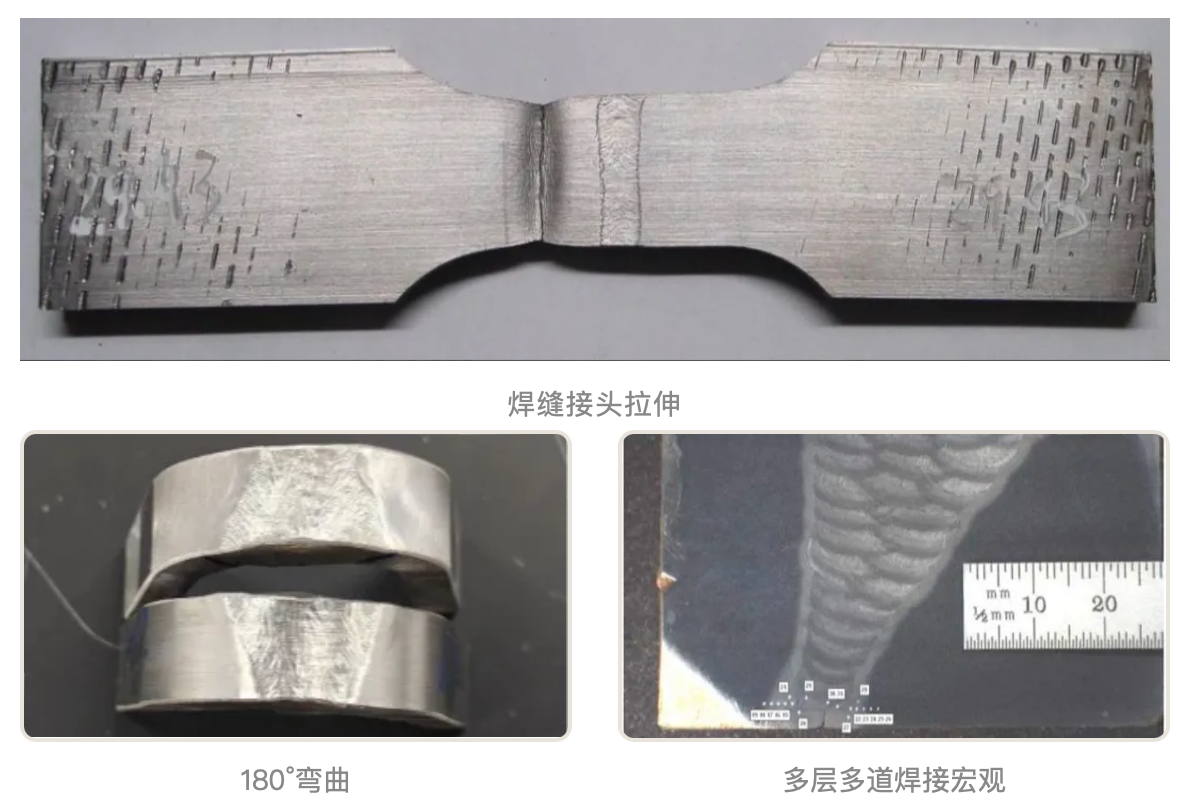

理化性能试验:用数据说话的“终极考验”

通过破坏性试验验证焊缝的力学强度,确保实际使用中“扛得住压力”:

必做项目:

▶ 拉伸试验:测抗拉强度、屈服强度,看焊缝是否“够结实”

▶ 弯曲试验:冷弯/热弯后检查是否开裂,验证塑性韧性

▶ 冲击试验:低温下测试抗冲击能力(尤其低温设备焊接)

关键指标:各项数据需≥设计要求,否则需重新调整工艺

从实验室的试板,到横跨江河的桥梁、穿行海底的管道、翱翔天际的飞行器。每一道关键焊缝的“上岗资格”,都由这套严谨的工艺评定数据说了算。

真正的质量,始于评定,

成于细节,终于责任。