当塑料与尖锐物“硬碰硬”,谁能笑到最后?

这可不是一场简单的较量,而是发生在实验室里的终极考验——塑料表面耐刮擦试验。

想象一下:

● 你的爱车内饰,在无数次随手放置钥匙后,是否依然光洁?

● 家电外壳,在经历日常擦拭与磕碰后,能否拒绝留下岁月的痕迹?

● 电子设备的屏幕,是否敢对口袋里的硬物说“不”?

在产品问世前,这场“刮擦对决”的结果,用科学的方式预演其未来可能面对的磨损挑战。

接下来,让我们一起走进这个微观的“战场”,看看材料如何“武装自己”以抵抗损伤,最终解读这场对决的胜负结果。

核心原理:材料刮擦的本质?

塑料表面的耐刮擦性能,本质上是材料抵抗表面形变和损伤的综合能力。当尖锐物体划过表面时,接触点会产生复杂的应力分布:法向载荷导致压痕变形,切向摩擦引发“犁削效应”。材料的硬度、弹性模量、摩擦系数等参数在此过程中协同作用,最终表现为可见的划痕或不可逆的损伤。

主流测试方法详解

01

五指刮擦法

操作步骤:

准备:采用5个直径为1.0mm(或其他尺寸)的金属刮指,并根据材料特性选择一组(5个)不同重量的砝码。

加载:将砝码分别放置在各个刮指上,确保所有刮指与试样表面垂直。

执行:在刮指接触试样3秒内进行试验,使它们以100mm/min的速度,同步、匀速地划过试样表面,刮擦行程为100mm。

结果:试样表面将留下5条平行的、深浅不一的刮痕,用于后续评估。

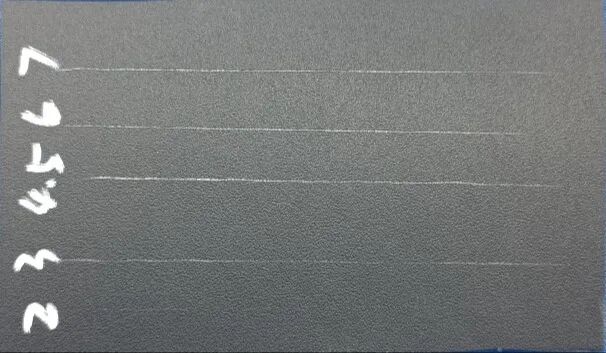

如图所示:

相关标准:

福特:FLTM BN 108-13,FLTM BO 162-01

通用:GMN 3943,GMW 14698

宝马:GS 97034

日产:NES M0159

02

十字划格法

操作步骤:

单方向刮擦:使用直径为1.0mm的金属刮指,在10N的压力下,以100mm/min的速度匀速刮过试样表面,形成一条长度为40mm的刮痕。

绘制平行线组:将调整仪器,以2mm为间隔重复上述操作,在表面制作出一组平行且等长的刮痕线。

垂直交叉刮擦:将试样旋转90°,在同一区域重复步骤1与步骤2,刮出另一组与之垂直的平行刮痕线。

形成评估区域:最终在试样表面形成一个40mm×40mm的十字网格状试验区域,用于后续评估。

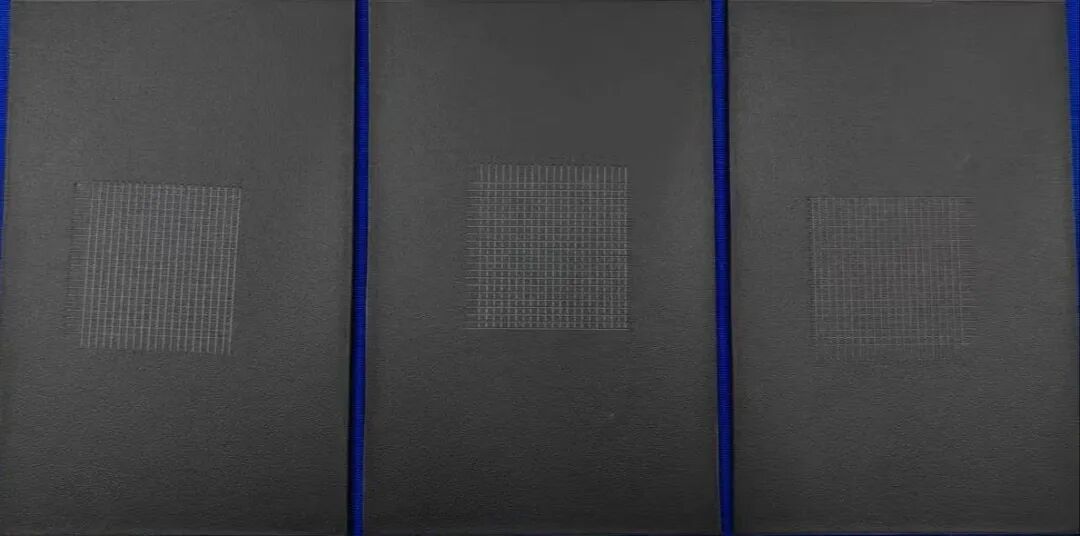

如图所示:

相关标准:

通用:GMW14688

大众:PV3952

比亚迪:Q/BYDQ-A1901.402.3

奇瑞:Q/SQR ST1-64

长安:VS-99.01-L-08007

长城Q/CC SY051

赛力斯:Q/SK J07.35

科学评价体系:如何解读结果?

01

感官等级评价

在D65光源条件下观察试样表面,将试验后试样损伤最严重的部分放置于光源正中,转动试样观察角度,直至能最清晰地观察刮擦线痕迹。

相关方一般会定义评级的要求,或参考如下评价等级:

1级:几乎不可见或完全看不到刮擦痕线;

2级:基本可以看到刮擦线;

3级:刮擦线清晰可见,刮擦表面有光泽改变或光现象;

4级:刮擦线比较严重,刮擦表面有明显变白或变色现象;

5级:刮擦线非常严重,刮擦表面有严重划伤或开裂现象。

02

仪器色差评价

通过测色仪测定刮擦区域和非刮擦区域(或刮擦前)的色差值ΔE或ΔL值,以5个测试点的平均值作为最终结果。主要应用于十字划格法。

耐刮擦测试的价值,并不仅限于实验室里的一道合格线。它是一种贯穿于产品诞生前期的品质洞察,确保每一道划痕都被预见于设计阶段。它将“美观”与“耐用”从宣传口号转化为触手可及的产品优势,从而赢得用户信赖,筑牢品牌基石。